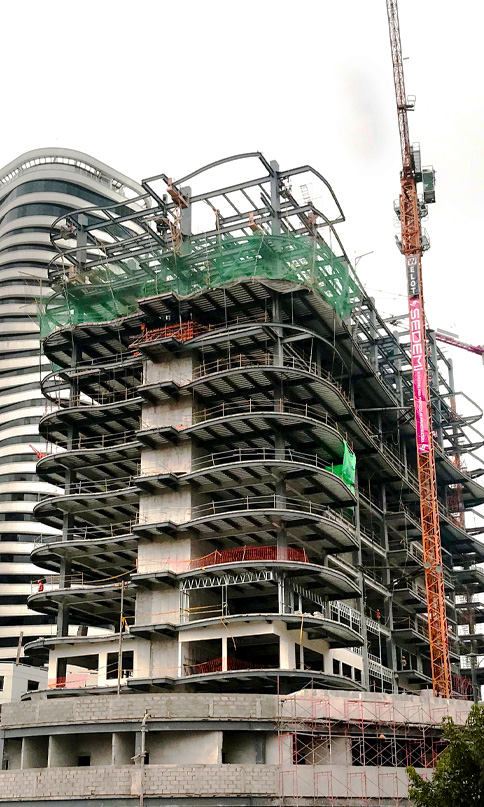

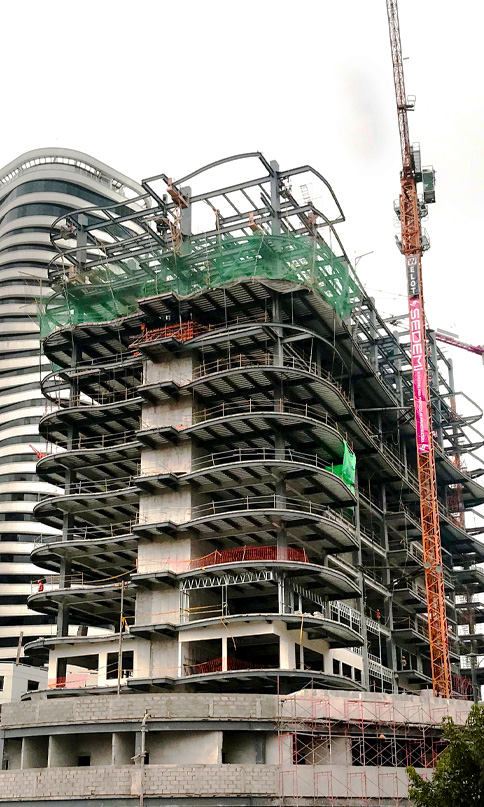

Las tendencias en construcción hoy en día han variado significativamente, con el avance de la tecnología existe grandes alternativas para el diseño de edificaciones como la construcción 4.0 y metodología BIM; y para ello es importante contar con un material resistente que cumpla las expectativas, siendo el acero el elemento elegido a nivel global. Este compuesto es el más versátil utilizado por la la industria de la construcción, esto gracias a que permite edificar estructuras más altas, esbeltas, vanguardistas, con mejor estética, de construcción rápida y 100% reciclable y reutilizable; razón por la cual está presente en las grandes ciudades del mundo.

De acuerdo con los expertos, el acero expresa resistencia, limpieza y modernismo, y por su naturaleza tiene la característica particular de brindar libertad a los diseñadores y constructores en las obras, posicionándose como la opción preferida a comparación de la rigidez que presentaban otros materiales anteriormente utilizados como el concreto.

En este marco la empresa SEDEMI, a la vanguardia de los procesos de construcción, utiliza el acero para sus grandes creaciones y recomienda su uso gracias a todos los beneficios que proporciona, resaltando los siguientes:

1.- Eficiencia: El acero permite diseñar estructuras óptimas y funcionales que se prefabrican en la planta bajo estrictos controles de calidad, donde el tiempo de instalación en obra se reduce y por ende hay un ahorro en costos del proyecto en general.

2.- Confiabilidad: Las estructuras de acero se caracterizan por ser muy confiables gracias a la consistencia y uniformidad de sus propiedades, su construcción con procedimientos precalificados y normados bajo estándares internacionales garantizan la calidad de obra.

3.- Peso ligero: El acero es un material de peso mucho más ligero que el concreto y de alta resistencia que da como resultado infraestructuras ligeras, permitiendo la construcción de edificios altos, con grandes claros y mejor aprovechamiento de los espacios.

4.- Sostenibilidad El impacto ambiental del acero es menor que el de otros materiales ya que es 100% reciclable y degradable, siendo posible reutilizarlo o reubicarlo una vez que se desmonta cualquier estructura. Después de ser reciclado no pierde su resistencia y propiedades físicas razón por la cual se puede certificar a las edificaciones como eco-eficientes o sostenibles.

5.- Utilizado en la metodología BIM: Los modelos virtuales creados bajo la tecnología BIM, permiten planificar proyectos con más detalle, mejorando la toma de decisiones y evitando ineficiencias. Una vez que se ha integrado y validado el modelo de estructuras metálicas en BIM, a través de un proceso de ingeniería, se generan planos de fabricación y archivos con estándar industrial definido.

6.- Resistencia: El acero es muy resistente, ideal para grandes proyectos en el sector urbano, Industrial, energético, de telecomunicaciones y petróleo, además es perfecto para trabajar en zonas de gran riesgo sísmico.

“En conclusión la construcción con acero ha demostrado tener un comportamiento altamente satisfactorio ante los fenómenos naturales por la ductilidad que caracteriza al material y es rentable para grandes construcciones, razón por la cuál es el favorito para todo tipo de estructuras. En SEDEMI trabajamos con este elemento bajo rigurosos estándares de calidad necesarios y un equipo de profesionales expertos con el fin de brindar un trabajo eficiente y calificado” comentó Esteban Proaño, Presidente Ejecutivo de Grupo Corporativo SEDEMI.